ПРИМЕРЫ ТИПОВЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ ПО ТЕПЛОВОЙ ИЗОЛЯЦИИ

1.Трубопровод конденсата.

Диаметр 57 мм. Длинна 80 м. Расход теплоносителя 1000 кг/час. Температура теплоносителя +90 0С. Расположен на открытом воздухе. Минимальная температура воздуха -25 0С.

Требование: минимизировать тепловые потери, добиться температуры на поверхности изоляции не выше +60 °С.

Решение: покрытие материалом ТСМ Керамический, слой 1,4 мм. Падение температуры на 20С. Температура на поверхности +59 0С.

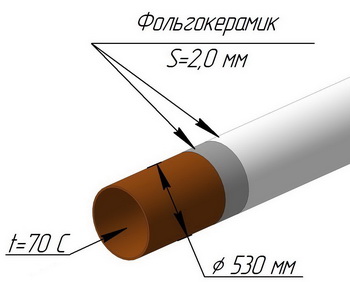

2. Трубопровод сетевой воды.

Диаметр 530 мм. Длинна 52 м. Расход теплоносителя 2500 кг/час. Температура носителя +70 0С. Расположен на открытом воздухе на высоте более 10 м.

Требование: минимизировать снижение температуры носителя, добиться поддержания нормированного теплового потока.

Решение: применение Фольгокерамик толщиной 2 мм. Падение температуры носителя в конце трубопровода на 5°С. Нормированный тепловой поток 110 Вт/м. Расчетный тепловой поток 62 Вт/м.

Преимущества технологии:

1. Длительный срок службы покрытия (гарантийный срок эксплуатации 10 лет).

2. Защищает поверхность от воздействия внешней среды при надлежащей герметизации стыков при помощи клея и высокопрочного скотча.

3. Отсутствует воздействие внешних факторов на теплофизические свойства материалов на протяжении всего срока службы.

4. Уменьшение капитальных расходов, а также затрат на эксплуатацию и ремонт, возможность быстрого доступа к поврежденным участкам трубопровода.

5. Возможность проведения теплоизоляционных работ на открытом воздухе в течение года.

6. Высокая производительность теплоизоляционных работ.

7. Низкая масса теплоизоляционной конструкции - менее 1 кг/м2 (минеральная вата с покрытием из стеклопластика несет нагрузку более 10 кг/ м2).

3. Паропровод перегретого пара..jpg)

Диаметр 273 мм. Температура носителя +440 0С.

Требование: добиться температуры на поверхности изоляции не более +43 °С, не допустить разрушения теплоизоляции от воздействия внешней агрессивной среды.

Решение: применение трехслойной теплоизоляционной конструкции:

1-й слой - мат из керамического волокна LYTX-312 (температура применения +1260 °С, плотность 128 кг/м3) толщина 25 мм;

2-й слой - мат из керамического волокна LYTX-312 (температура применения +1260 °С, плотность 128 кг/м3) толщина 25 мм;

3-й слой - Фольгокерамик 1,5 мм (используется в качестве финишного теплоизоляционного и защитного слоя для двух основных слоев).

Общая толщина теплоизоляционного слоя 52 мм. Поверхностная масса изоляции 7 кг/м2. Температура на поверхности изоляции +43 0С.

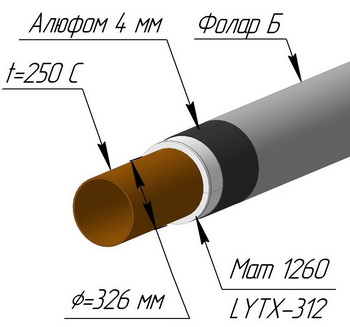

4. Паропровод отработанного пара.

Диаметр 326 мм. Температура носителя +250 0С.

Требование: добиться температуры на поверхности изоляции не более +43 °С, не допустить разрушения теплоизоляции от воздействия внешней агрессивной среды.

Решение: применение трехслойной теплоизоляционной конструкции:

1-й слой - мат из керамического волокна LYTX-312 (температура применения 1260 °С, плотность 128 кг/м3), 25 мм;

2-й слой - химически сшитый вспененный полиэтилен, 4 мм;

3-й слой - алюминиевая фольга, дублированная стеклосеткой (используется в качестве защитного слоя).

Общая толщина теплоизоляционного слоя 30 мм. Поверхностная масса изоляции 3,5 кг/м2. Температура на поверхности изоляции +43 0С.

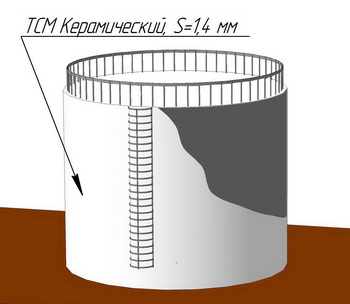

5. Емкость для хранения умягченной воды.

Диаметр 15,2 м. Высота 12 м. Температура воды +30 0С.

Требование: сохранение заданной температуры воды на срок, не менее 120 часов.

Решение: покрытие материалом ТСМ Керамический толщиной 1,4 мм.

Падение температуры воды в зимний период составило 2°С.

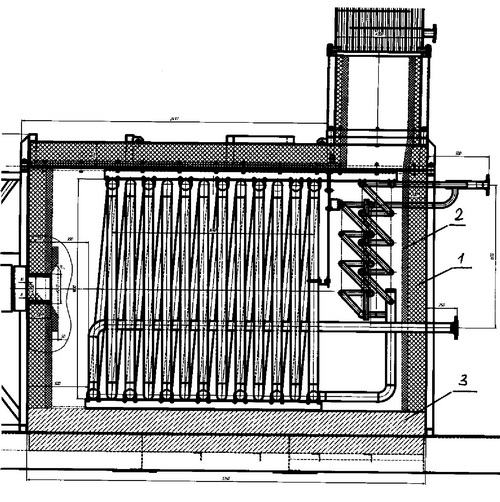

6. Барабан парового котла.

Диаметр 1560 мм. Длинна 11,9 м. Температура носителя +316 0С.

Требование: снижение тепловых потерь и достижение температуры на поверхности изоляции +45 °С.

Решение: теплоизоляционная конструкция (выполнена согласно эскизу):

1. стенка барабана;

2. проволочный каркас (Ø6);

3. мат из керамического волокна 1260 LYTX-312 (температура применения 1260 0С, плотность 128 кг/м3) толщина 25 мм;

4. штырь крепления Ø6х45;

5. шайба пружинная 15х15;

6. вставка из керамического волокна 1260 LYTX-312, крепление на термостойком клее;

7. покрывной слой из стеклоткани И-200.

Дополнительное крепление – бандажи из оцинкованной проволоки 1,2 - 1,5 мм.

Общая толщина теплоизоляционной конструкции 51 мм. Температура на поверхности изоляции +44 0С. Поверхностная масса изоляции 7 кг/м2.

ПРИМЕР ТИПОВОГО РЕШЕНИЯ ПО ФУТЕРОВКЕ ТЕПЛОВЫХ АГРЕГАТОВ И ПЕЧЕЙ

7. Печь для нагрева нефти.

Требование: футеровка печи для нагрева нефти. Рабочая температура +850 0С.

Решение:

1. мат из керамического волокна 1260 LYTX-312, толщина 150 мм (три слоя), крепление к корпусу печи – штыри;

2. плита 1260 LYTX-264B, толщина 50 мм;

3. жаропрочный бетон.

Общая толщина футеровки 200 мм.

Расчет и проектирование теплоизоляционных конструкций с применением предлагаемых материалов производится специалистами компании на основании технического задания с учетом всех условий эксплуатации объекта. Все теплотехнические расчеты проводятся на основании требований СНиП 2.04.14-88 (1998) «Теплоизоляция технологического оборудования и трубопроводов», СНиП II-3-79 «Строительная теплотехника», ДБН В. 2.6-31:2006 «Теплова ізоляція будівель», Инструкции по проектированию футеровок промышленных печей из огнеупорных волокнистых материалов ВСН 429-81 и других нормативных документов.

.jpg)

.jpg)