Heat-insulating refractory brick of Morgan Thermal Ceramics

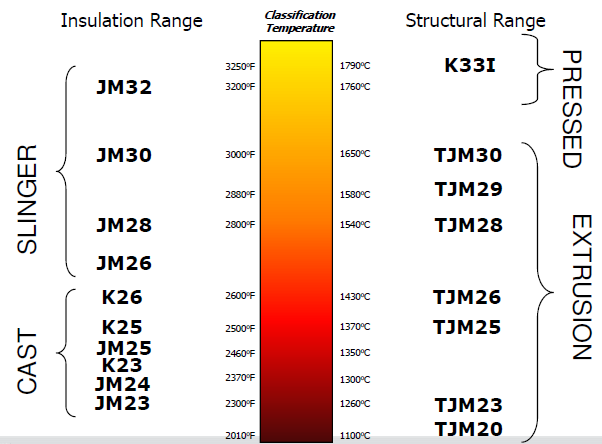

На данный момент компанией Morgan Thermal Ceramics налажено производство легковесных огнеупорных кирпичей в странах Северной Америки, Азии и Европы. Технологии производства кирпичей в разных странах отличается. В странах Азии кирпич производится методом EXTRUSION (экструзия), Северная Америка – методом CAST (заливка), Европа CAST (заливка) и SLINGER (строповка).

Производственная линейка огнеупорных кирпичей.

Стандартная классификация огнеупорного кирпича

| Идентификационная группа | Линейная усадка не больше 2% при разогреве на протяжении 24 часов до температуры °С | Плотность не более, г/см3 |

| Группа 16 | 845 | 0.545 |

| Группа 20 | 1065 | 0.641 |

| Группа 23 | 1230 | 0.769 |

| Группа 26 | 1400 | 0.865 |

| Группа 28 | 1510 | 0.962 |

| Группа 30 | 1620 | 1.09 |

| Группа 32 | 1735 | 1.52 |

| Группа 33 | 1790 | 1.52 |

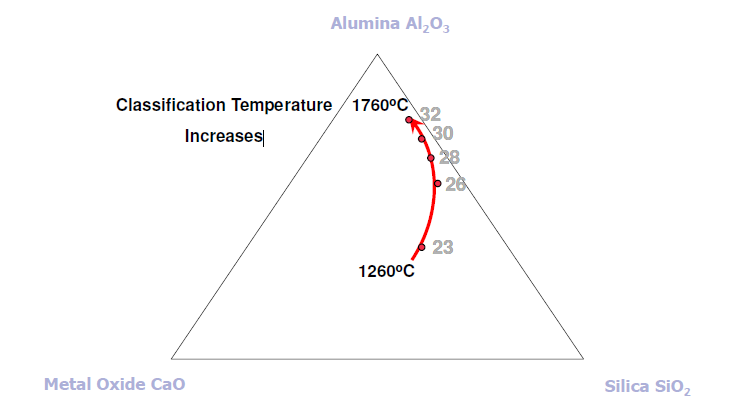

Увеличение классификационной температуры зависит от химического состава огнеупорного кирпича.

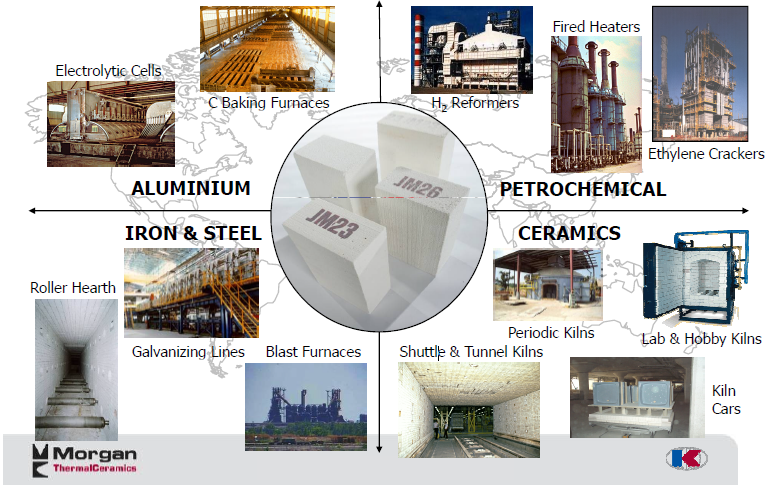

Основными областями применения огнеупорного кирпича являются цветная и черная металлургия, нефтехимическая промышленность и производство керамики.

Рассмотрим сравнение производства огнеупорного кирпича всеми методами.

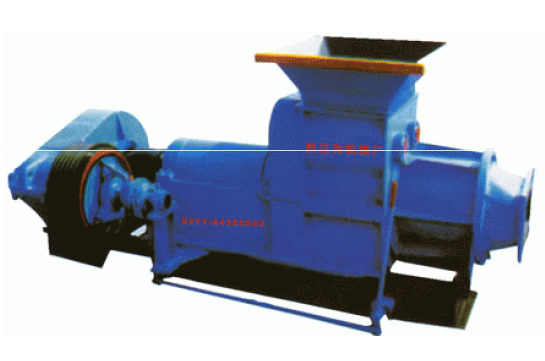

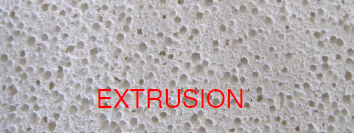

1. Метод EXTRUSION (экструзия) – смесь для кирпича пропускается через пресс прямого прессования через экструзионную решетку, которая образована корпусом экструдера. После чего при помощи отрезного устройства происходит деление полученного бруса на заданные размеры. Огнеупорный кирпич, произведенный таким способом, имеет снаружи более высокую плотность, чем внутри.

2. Метод SLINGER (строповка) – влажную смесь из глины, воды и опилок экстридируют при низком давлении. Далее экструдированный материал попадает на ленту для получения дополнительной пористости. Далее материал режется на нужные размеры и отправляется на обжиг.

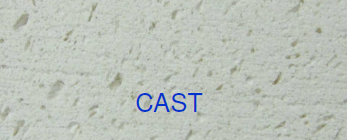

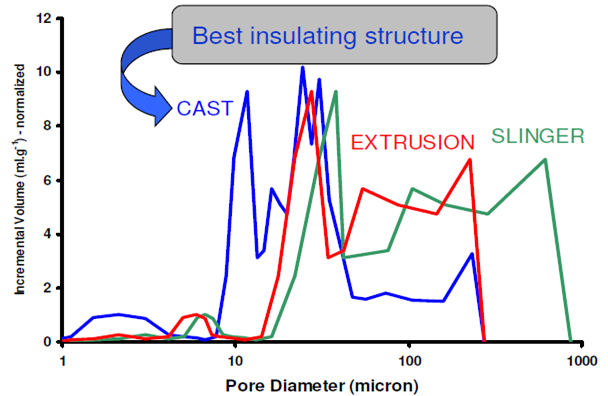

3. Метод CAST (заливка) – в данном случае заранее подготовленная смесь заливается в отдельные формы и отправляется в печь на сушку. Данный метод позволяет добиться максимальной

однородности и плотности своей структуры, что в конечном итоге улучшает теплофизические свойства, по сравнению с другими методами производства, на 30%.

Сравнение характеристик огнеупорного кирпича 23 класса при разных способах производства.

| Параметры | Cast (заливка) | Slinger (строповка) | Extrussion (экструзия) |

| Плотность (кг/м3) | 483 | 611 | 569 |

| Предел прочности на изгиб (МПа) | 1 | 0.7 | 0.9 |

| Предел прочности на сжатие (МПа) | 1.2 | 0.9 | 1.1 |

| PLC (%) | -0.2 | 0.0 | -0.2 |

| Линейная усадка (%) | 0.5 | 0.6 | 0.6 |

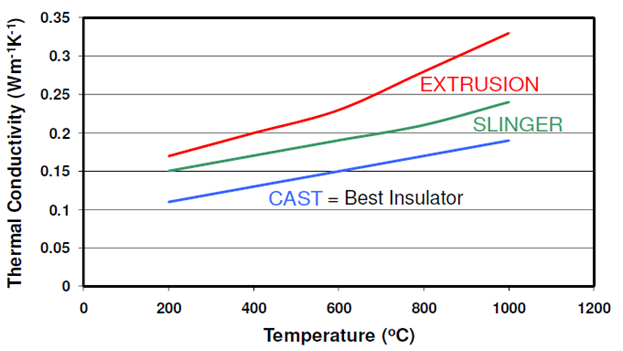

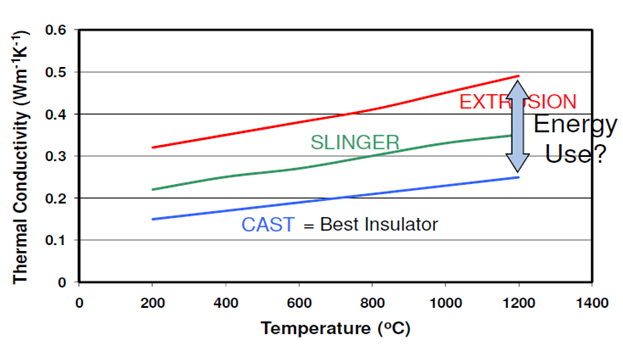

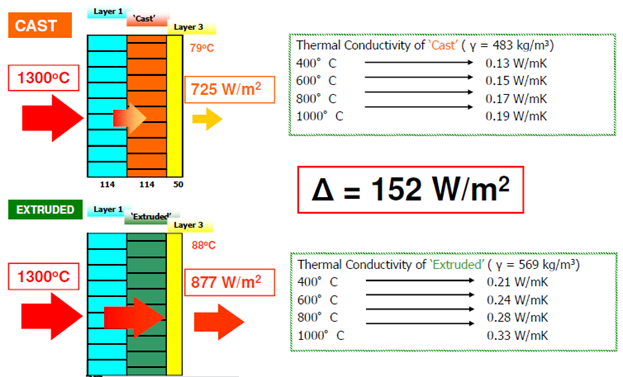

Теплопроводность при разных способах производства.

Сравнение характеристик огнеупорного кирпича 26 класса при разных способах производства.

| Параметры | Cast (заливка) | Slinger (строповка) | Extrussion (экструзия) |

| Плотность (кг/м3) | 656 | 810 | 858 |

| Предел прочности на изгиб (МПа) | 0.9 | 1.5 | 1.6 |

| Предел прочности на сжатие (МПа) | 1.3 | 1.6 | 1.7 |

| PLC (%) | -0.3 | -0.2 | -0.7 |

| Линейная усадка (%) | 0.6 | 0.7 | 0.7 |

Теплопроводность при разных способах производства.

Энергопотребление при использовании 23 и 26 классов огнеупорного кирпича.

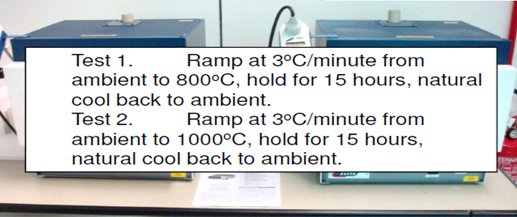

Целью эксперимента является дать количественную оценку энергопотребления при использовании огнеупорных кирпичей произведенных разными методами.

Печи аналогичны и оснащены датчиками температуры.

В первом случае печь нагрели до температуры 800 °С и удерживали на протяжении 15 часов, после чего дали возможность остыть до температуры окружающей среды.

Во втором случае печь нагрели до температуры 1000 °С и удерживали на протяжении 15 часов, после чего также дали возможность остыть до температуры окружающей среды.

Результаты энергопотребления при нагреве до 800 °С с применением огнеупорного кирпича 23 класса.

| Тест № 1 (800 °С на протяжении 15 часов) | Cast (заливка) | Extrussion (экструзия) |

| Теплопроводность (Вт/м*К) | 0.17 | 0.28 |

| Температура двери при охлаждении (°С) | 59 | 69 |

| Температура крышки при охлаждении (°С) | 52 | 90 |

| Энергопотребление во время разогрева (кВт*ч) | 2.0 | 2.9 |

| Общее энергопотребление (кВт*ч) | 9.2 | 14.4 |

| Общее энергопотребление (кВт*ч) | 11.2 | 17.3 |

| Экономия энергопотребления (%) | 35 |

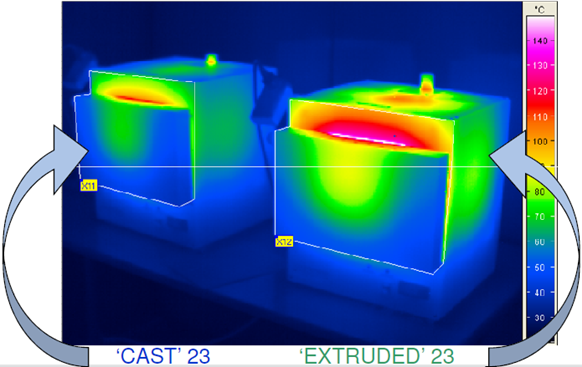

Тепловизионная съемка печей при нагреве до 1000 °С с использованием кирпичей разных способов производства.

Результаты энергопотребления для огнеупорного кирпича 23 класса.

| Параметр | Cast (заливка) | Slinger (строповка) | Extrussion (экструзия) |

| Энергопотребление при при нагреве до 800°С, кВт | 11.2 | 15.1 | 17.3 |

| Разница с применением кирпича CAST, % | - | 34.8 | 54.5 |

| Экономия энергопотребления с применением кирпича CAST при нагреве до 800°С, % | - | 25.8 | 35.2 |

| Энергопотребление при нагреве до 1000°С, кВт | 16.0 | 20.9 | 25.4 |

| Разница с применением кирпича CAST, % | - | 30.6 | 58.8 |

| Экономия энергопотребления с применением кирпича CAST при нагреве до 1000°С, % | - | 23.4 | 37.4 |

Результаты энергопотребления для огнеупорного кирпича 26 класса.

| Параметр | Cast (заливка) | Slinger (строповка) | Extrussion (экструзия) |

| Энергопотребление при при нагреве до 800°С, кВт | 17.1 | 20.3 | 22.7 |

| Разница с применением кирпича CAST, % | - | 18.7 | 32.7 |

| Экономия энергопотребления с применением кирпича CAST при нагреве до 800°С, % | - | 15.8 | 24.7 |

| Энергопотребление при нагреве до 1000°С, кВт | 20.6 | 27.9 | 33.5 |

| Разница с применением кирпича CAST, % | - | 35.4 | 62.6 |

| Экономия энергопотребления с применением кирпича CAST при нагреве до 1000°С, % | - | 26.2 | 38.5 |

Теплопроводность огнеупорного кирпича.

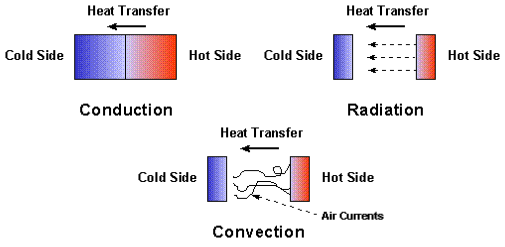

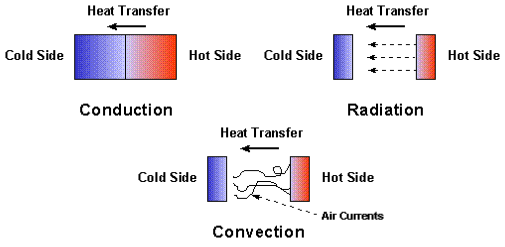

Такая большая разница между теплопроводностями огнеупорных кирпичей, изготовленных по разным технологиям, определяется их внутренней структурой и тем, как они взаимодействуют с 3 механизмами теплопередачи:

• Термическое излучение (Radiation) – энергия передаваемая фотонами

• Кондукция (Conduction) – энергия передаваемая от одного атома другому

• Конвекция (Convection) – энергия, передаваемая частичками газа (напр. радиатор центрального отопления)

Макроструктура огнеупорных кирпичей произведенных разными технологиями.

| Cast (заливка) |  |

| Slinger (строповка) |  |

| Extrussion (экструзия) |  |

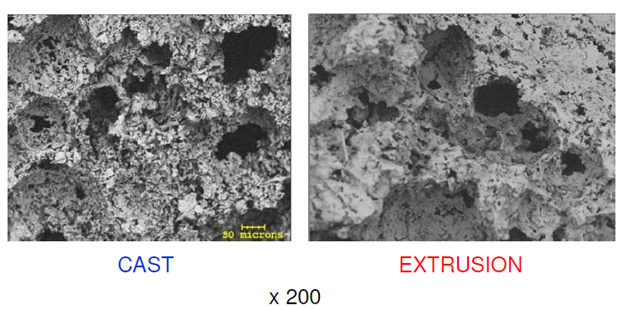

Микроструктура огнеупорных кирпичей произведенных разными технологиями.

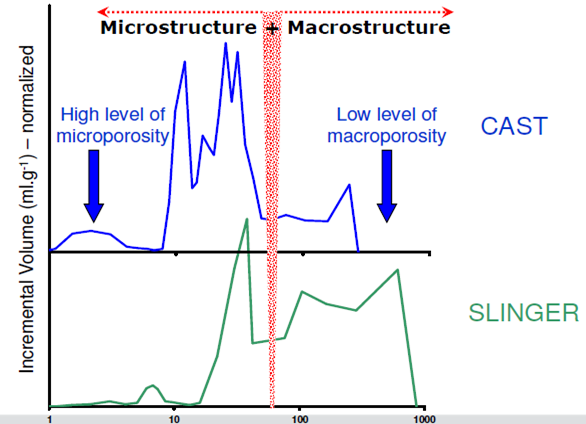

Распределение размера пор для огнеупорного кирпича 23 класса, изготовленного разными методами.

Распределение размера пор огнеупорных кирпичей.

При температуре свыше 1000 °С преобладающей формой передачи энергии является термическое излучение (Radiation).

Анализ теплообмена:

Результаты лабораторных исследований подтверждают, что при использовании для кладки печей огнеупорного кирпича, изготовленного методом CAST (заливка), энергопотребление можно снизить: на 37% для огнеупорного кирпича 23 класса и на 38% для огнеупорного кирпича 26 класса.

Чтобы дать ответ, как применение разных огнеупорных кирпичей влияет на реальное энергопотребление промышленных печей мы провели оценку теплопередачи и расчет эксплуатационных затрат промышленных печей, используемых производителями керамической посуды. При этом применялись те же огнеупорные кирпичи, что и в лабораторных исследованиях.

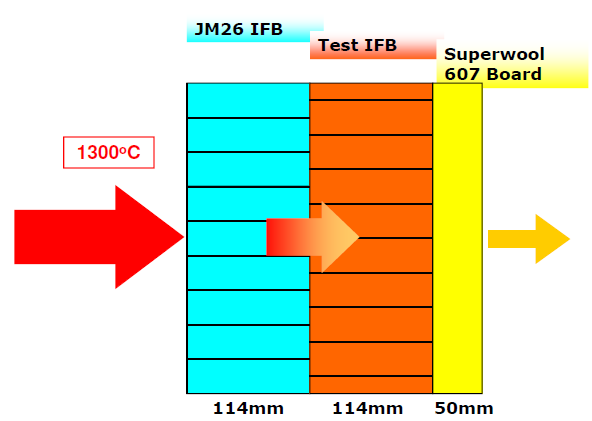

Предложение по анализу теплопередачи:

| Условия работы печи | |

| Площадь нагревательной секции (м2) | 150 |

| Рабочая температура (°С) | 1300 |

| Температура окружающей среды (°С) | 25 |

| Число рабочих недель в году | 48 |

| Эффективность печи (%) | 80 |

Предложенная схема футеровки для анализа теплообмена:

Расчет теплообмена:

Расчет энергосбережения:

Экономия между двумя печами при одинаковой площади нагрева 150 м2 составляет 22,8 кВт. Применяя огнеупорный кирпич изготовленный методом CAST (заливка) можно достичь экономии 230 000 кВт/год, по сравнению с кирпичом, который изготовлен методом EXTRUSION (экструзия). Ежегодная экономия составляет 115 000,00 € (при цене на газ 0,05 € / кВт*ч). Так как средний срок службы футеровки составляет в среднем 10 лет, то общая экономия в течении срока службы печи ровна 115 000,00 €.

Расчет окупаемости:

Для футеровки печи площадью 150 м2 требуется 8500 штук огнеупорного кирпича стандартного размера. Принимая разницу в стоимости между кирпичами CAST (заливка) и EXTRUSION (экструзия) срок окупаемости составляет 4 месяца. После чего на протяжении оставшегося срока службы (10 лет) происходит экономия затрат за счет снижения энергопотребления.

Улучшение экологических показателей:

Использование для футеровки огнеупорного кирпича CAST (заливка) позволяет снизить потребление газа на 22000 м3/год. Это экономия 830000 МДж/год. Природный газ производит 37,8 МДж/м3. 1 м3 природного газа производит примерно 1м3 СО2, по этому сокращение выбросов СО2 сокращается на 22000 м3/год. Масса 1 м3 СО2 составляет 1,96 кг, что соответствует 43 т/год или 430 т в течении срока службы футеровки.

Выводы:

• Огнеупорный кирпич, изготовленный методом CAST (заливка) имеет наименьшую теплопроводность среди аналогов.

• Снижение энергопотребления составляет 37% для огнеупорного кирпича 23 класса и 38% для огнеупорного кирпича 26 класса.

• При выборе изделий для футеровки печи следует обратить внимание на теплопроводность.

• Плотность не является критерием для оценки теплоизоляционных способностей материала.

• Указанная теплопроводность материала должна соответствовать международному стандарту ASTM C-182 и быть минимальной.

• Выбор огнеупорного кирпича по стоимости может оказаться ошибочным и неэкономичным в долгосрочной перспективе.